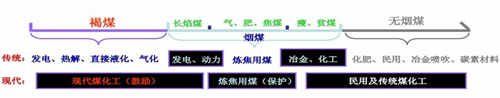

褐煤干燥提質有幾十種干燥爐工藝方式,但由于褐煤變熱易粉碎,粉化嚴重,在低于300℃干燥時,一般破碎率在50%以上,因此在褐煤在用褐煤烘干機干燥過程中應盡力避免流化床,移動床,回轉爐等大氣流流動翻動,機械強制翻動以及機械強制擠壓螺旋等工藝形式,根據國內外褐煤干燥的生產情況,對今后褐煤干燥技術的發展趨勢做如下建議:

1、對于塊煤盡量采用固定床,內熱或外熱式干燥方式,以減少煤的“翻炒”;或采用熱氣流的均勻分布,褐煤用褐煤烘干機干燥達到脫水的方式為好;對于粉煤干燥用滾筒烘干機投資最少,降水量大,效果更好。

2、干燥通常采用的熱氣流以最廉價的二氧化碳,氮氣和煙道氣為主,自產碎煤或粉煤燃燒產生的熱量可作為褐煤烘干機干燥褐煤的更好燃料;熱氣中的粉塵,可采用陶瓷球過濾等方式減少干燥過程中產生的二次灰分含量。

根據目前國內外干燥、熱解和成型技術存在的問題和發展趨勢,國內多家研究開發部門正在開展深入的研究,其中北京某科技發展公司(已擁有國內外的中低溫煤焦油漿態床加氫和針狀焦技術)在充分吸收美國LFC技術的基礎上,已創新開發了100萬噸/年的成套工藝,該工藝技術從五個方面做了重大創新,同時增加了粉煤灰成型工藝及設備。目前工藝技術已全部完成,有望在新的示范裝置中取得令人滿意的成果。此工藝目前可達到:

(1)運行周期可長達7000小時。

(2)熱量回收提高15-20%。

(3)可以副產蒸汽3-5公斤。

(4)減少污水排放量10-15噸/hr。

(5)可生產粉煤灰低熱值型煤15-20萬噸/年。